Mit einem umfangreichen Entwicklungsprogramm sichert Mercedes-Benz die Qualität neuer Radmodelle. Dabei gehen die Prüfungen und Untersuchungen weit über das gesetzlich geforderte Maß hinaus. Mercedes-Benz orientiert sich in der Entwicklungs- und Erprobungsphase am tatsächlichen Belastungsprofil von Leichtmetallrädern unter realen Betriebsbedingungen und stimmt darauf die Programme ab. Deshalb gehören Leichtmetallräder mit dem Stern zu den sichersten, leistungsfähigsten und langlebigsten Produkten im gesamten Automobilmarkt. Dabei ist es unerheblich, ob es sich um ein Rad der Serien- und Sonderausstattung oder einen Typ aus dem breiten Zubehörangebot der Mercedes-Benz Accessories handelt. Der Prozess liegt immer auf gleich hohem Niveau.

Mit einem umfangreichen Entwicklungsprogramm sichert Mercedes-Benz die Qualität neuer Radmodelle. Dabei gehen die Prüfungen und Untersuchungen weit über das gesetzlich geforderte Maß hinaus. Mercedes-Benz orientiert sich in der Entwicklungs- und Erprobungsphase am tatsächlichen Belastungsprofil von Leichtmetallrädern unter realen Betriebsbedingungen und stimmt darauf die Programme ab. Deshalb gehören Leichtmetallräder mit dem Stern zu den sichersten, leistungsfähigsten und langlebigsten Produkten im gesamten Automobilmarkt. Dabei ist es unerheblich, ob es sich um ein Rad der Serien- und Sonderausstattung oder einen Typ aus dem breiten Zubehörangebot der Mercedes-Benz Accessories handelt. Der Prozess liegt immer auf gleich hohem Niveau.

In der frühen Entwicklungsphase eines neuen Leichtmetallrades legen die Ingenieure zunächst die groben Rahmenbedingungen fest: In enger Kooperation mit den Verantwortlichen der Fahrzeugbaureihen werden für die Automodelle die neuen Radtypen bestimmt. Gleichzeitig untersuchen die Räderspezialisten, welche Tendenzen der Rädermarkt zeigt. Diese Parameter definieren dann die nötigen Raddimensionen. Es folgt die technische Grundauslegung: Daten wie die maximal zulässige Achslast, die Größe des Radhauses oder der nötige Bremsenfreigang ergeben den Bauraum, innerhalb deren die Designer ihren Gestaltungsfreiraum haben natürlich immer in Abhängigkeit der anspruchsvollen Mercedes-Benz Designsprache. Nach einer technischen Machbarkeitsstudie folgt die endgültige Festlegung des Rad-Designs.

In der frühen Entwicklungsphase eines neuen Leichtmetallrades legen die Ingenieure zunächst die groben Rahmenbedingungen fest: In enger Kooperation mit den Verantwortlichen der Fahrzeugbaureihen werden für die Automodelle die neuen Radtypen bestimmt. Gleichzeitig untersuchen die Räderspezialisten, welche Tendenzen der Rädermarkt zeigt. Diese Parameter definieren dann die nötigen Raddimensionen. Es folgt die technische Grundauslegung: Daten wie die maximal zulässige Achslast, die Größe des Radhauses oder der nötige Bremsenfreigang ergeben den Bauraum, innerhalb deren die Designer ihren Gestaltungsfreiraum haben natürlich immer in Abhängigkeit der anspruchsvollen Mercedes-Benz Designsprache. Nach einer technischen Machbarkeitsstudie folgt die endgültige Festlegung des Rad-Designs.

Mit modernen 3-D-Computerprogrammen entsteht anschließend ein dreidimensionales Volumenmodell. Mit diesem Modell können die Entwickler zur Visualisierung und Diskussion im Entwicklungsteam dreidimensionale Zeichnungen ableiten oder Bauteileigenschaften wie Gewicht, Bearbeitungsmöglichkeiten im späteren Produktionsprozess, Materialverteilung oder auch Eigenresonanzen und Trägheitsmomente bestimmen. Basierend auf diesen Datensätzen wird mithilfe der Finite-Elemente-Berechnung das Rad mit virtuellen Testdaten optimiert. Nach Fertigstellung des Leichtmetallrades in dieser virtu-ellen Welt entsteht ein digitales Mock-up, also ein computergestütztes Radmodell, das als Datenbasis für alle weiteren Schritte dient.

Mit modernen 3-D-Computerprogrammen entsteht anschließend ein dreidimensionales Volumenmodell. Mit diesem Modell können die Entwickler zur Visualisierung und Diskussion im Entwicklungsteam dreidimensionale Zeichnungen ableiten oder Bauteileigenschaften wie Gewicht, Bearbeitungsmöglichkeiten im späteren Produktionsprozess, Materialverteilung oder auch Eigenresonanzen und Trägheitsmomente bestimmen. Basierend auf diesen Datensätzen wird mithilfe der Finite-Elemente-Berechnung das Rad mit virtuellen Testdaten optimiert. Nach Fertigstellung des Leichtmetallrades in dieser virtu-ellen Welt entsteht ein digitales Mock-up, also ein computergestütztes Radmodell, das als Datenbasis für alle weiteren Schritte dient.

Aufgrund des Mock-ups kreiert dann der mit der Fertigung beauftragte Radhersteller die nötigen Formen, Produktionswerkzeuge und -verfahren, anschließend entstehen die ersten Musterräder. In dieser Prototypenphase führt der Radhersteller in Zusammenarbeit mit Mercedes-Benz detaillierte Untersuchungen der entstehenden Räder und des gesamten Produktionsprozesses durch. Die Vorgabe: Eine optimale Fertigung auf qualitativ hohem Niveau. Ist dieses Ziel erreicht, wartet ein wahres Folterprogramm auf die neuen Räder, die aus dem Testlauf der abgestimmten Großserienfertigung entnommen werden.

Aufgrund des Mock-ups kreiert dann der mit der Fertigung beauftragte Radhersteller die nötigen Formen, Produktionswerkzeuge und -verfahren, anschließend entstehen die ersten Musterräder. In dieser Prototypenphase führt der Radhersteller in Zusammenarbeit mit Mercedes-Benz detaillierte Untersuchungen der entstehenden Räder und des gesamten Produktionsprozesses durch. Die Vorgabe: Eine optimale Fertigung auf qualitativ hohem Niveau. Ist dieses Ziel erreicht, wartet ein wahres Folterprogramm auf die neuen Räder, die aus dem Testlauf der abgestimmten Großserienfertigung entnommen werden.

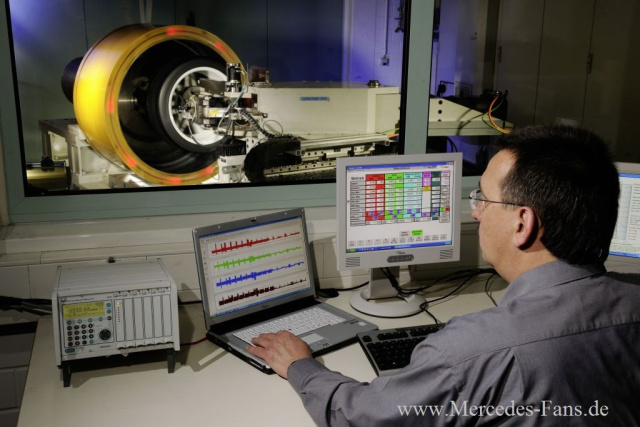

Stresstest: "ZWARP" ersetzt sechswöchige Testfahrt auf dem Hockenheimring

Eine der effektivsten Testmethoden zur Beurteilung eines neuen Leichtmetallrades ist der Zwei-axiale Räder-Prüfstand, kurz ZWARP. Im Gegensatz zur herkömmlichen Abrollprüfung, bei der die Räder mit einer bestimmten Aufstandskraft gerade auf einer Außentrommel laufen, werden die Räder beim ZWARP in einer überdimensionalen Trommel durch zusätzliche Querbewegungen der Testanlage in zwei Richtungen mit Aufstands- und Seitenkräften belastet deshalb der Name ZWARP.

Eine der effektivsten Testmethoden zur Beurteilung eines neuen Leichtmetallrades ist der Zwei-axiale Räder-Prüfstand, kurz ZWARP. Im Gegensatz zur herkömmlichen Abrollprüfung, bei der die Räder mit einer bestimmten Aufstandskraft gerade auf einer Außentrommel laufen, werden die Räder beim ZWARP in einer überdimensionalen Trommel durch zusätzliche Querbewegungen der Testanlage in zwei Richtungen mit Aufstands- und Seitenkräften belastet deshalb der Name ZWARP.

Zunächst werden die Räder mit der entsprechenden Reifengröße bestückt und zur Verschärfung der Prüfbedingungen durch eine simulierte Bordsteinanfahrt mit 2,5-facher Radlast am inneren Felgenhorn vorgeschädigt. Diese Vorschädigung gilt gleichzeitig als Einzelprüfung Innenhornschlag, die Verformung darf dabei höchstens einige Millimeter betragen. Ist diese Eingangsforderung erfüllt, folgt der eigentliche Prüflauf, der in 22 Belastungsblöcke aufgeteilt ist. Die Belastungsblöcke orientieren sich an dem späteren Einsatzprofil am Fahrzeug je nachdem, ob das Rad für eine Limousine, einen Roadster, einen Geländewagen oder eine Großraumlimousine vorgesehen ist. Besteht ein Rad die ZWARP-Prüfung, hält es erfahrungsgemäß im normalen Fahrbetrieb ein Mehrfaches der Lebensdauer eines Fahrzeugs.

Weiterlesen...

Ein Rückblick bestätigt die Bedeutung des ZWARP: Früher wurden diese Belastungen am Fahrzeug auf der Rennstrecke in Hockenheim bei Testfahrten durchgeführt und dauerten rund sechs bis acht Wochen. So konnten zu dieser Zeit zusammen mit den anderen Prüfungen im Jahr nur zirka 10 Leichtmetallräder geprüft und final freigegeben werden. Der ZWARP läuft in wenigen Tagen mit einer wesentlich höheren Reproduzierbarkeit ab, weil er im Gegensatz zu den Praxisfahrten in Hockenheim unter wechselnden Witterungseinflüssen immer unter den gleichen, festgelegten Bedingungen abläuft. Eine komplette Gesamtfreigabe dauert heute rund vier Wochen. Innerhalb eines Jahres können die Ingenieure und Techniker deshalb zirka 150 neuen Leichtmetallrädern die Freigabe erteilen.

Ein Rückblick bestätigt die Bedeutung des ZWARP: Früher wurden diese Belastungen am Fahrzeug auf der Rennstrecke in Hockenheim bei Testfahrten durchgeführt und dauerten rund sechs bis acht Wochen. So konnten zu dieser Zeit zusammen mit den anderen Prüfungen im Jahr nur zirka 10 Leichtmetallräder geprüft und final freigegeben werden. Der ZWARP läuft in wenigen Tagen mit einer wesentlich höheren Reproduzierbarkeit ab, weil er im Gegensatz zu den Praxisfahrten in Hockenheim unter wechselnden Witterungseinflüssen immer unter den gleichen, festgelegten Bedingungen abläuft. Eine komplette Gesamtfreigabe dauert heute rund vier Wochen. Innerhalb eines Jahres können die Ingenieure und Techniker deshalb zirka 150 neuen Leichtmetallrädern die Freigabe erteilen.

Völlig ohne Praxistests läuft allerdings auch heute das Prüfprogramm nicht ab: Meist tragen Prototypen neuer Fahrzeugmodelle bei ihren Test- und Erprobungsfahrten neue Rädertypen. Diese Testergebnisse laufen ebenfalls in die Beurteilung und Freigabe neuer Typen mit ein. Eine Randnotiz: Deshalb sind auf Erlkönigfotos meist nicht nur neue Fahrzeuge, sondern auch neue Räder zu bestaunen.

Völlig ohne Praxistests läuft allerdings auch heute das Prüfprogramm nicht ab: Meist tragen Prototypen neuer Fahrzeugmodelle bei ihren Test- und Erprobungsfahrten neue Rädertypen. Diese Testergebnisse laufen ebenfalls in die Beurteilung und Freigabe neuer Typen mit ein. Eine Randnotiz: Deshalb sind auf Erlkönigfotos meist nicht nur neue Fahrzeuge, sondern auch neue Räder zu bestaunen.

Auf Biegen bis zum Brechen: Der Umlaufbiegetest

Eine weitere Stressprüfung ist der Umlaufbiegetest. Dabei spannen die Mitarbeiter Räder mit der Felgeninnenseite formschlüssig auf einen Messtisch, die Radschüssel wird über die normalen Löcher der Radschrauben wie bei der herkömmlichen Montage am Fahrzeug auf einer Nabe befestigt. Diese stresst das Radgefüge mit Lastwechseln durch taumelnde Bewegungen, die maximale Kurvenfahrten simulieren; es werden Biegemomente zwischen 1.900 und 11.000 Newtonmeter ein-gesetzt. Der Umlaufbiegetest läuft parallel mit mehreren Rädern und unterschied-lichen Lastfällen ab:

Eine weitere Stressprüfung ist der Umlaufbiegetest. Dabei spannen die Mitarbeiter Räder mit der Felgeninnenseite formschlüssig auf einen Messtisch, die Radschüssel wird über die normalen Löcher der Radschrauben wie bei der herkömmlichen Montage am Fahrzeug auf einer Nabe befestigt. Diese stresst das Radgefüge mit Lastwechseln durch taumelnde Bewegungen, die maximale Kurvenfahrten simulieren; es werden Biegemomente zwischen 1.900 und 11.000 Newtonmeter ein-gesetzt. Der Umlaufbiegetest läuft parallel mit mehreren Rädern und unterschied-lichen Lastfällen ab:

4 Räder absolvieren mit 100 % Biegemoment 200.000 Lastwechsel;

4 Räder absolvieren mit 75 % Biegemoment 800.000 Lastwechsel, das entspricht dem 4-Fachen der gesetzlichen Forderung.

Alle Räder müssen diese Bedingungen ohne Rissbildung überstehen. Allerdings wird der Test so lange gefahren, bis sich erste Anrisse zeigen. Dabei zeigt sich, dass Leichtmetallräder von Mercedes-Benz viele Millionen Lastwechsel schadlos überstehen. Das reicht bei normalen Betriebsbedingungen für mehrere Autoleben.

Schlagende Beweise für die Stabilität

Neben dem in die ZWARP-Prüfung integrierten Schlag auf das Felgeninnenhorn müssen Leichtmetallräder, die den Stern tragen wollen, zwei weitere Angriffe meistern. Dabei geht es im übertragenen Sinne mittelalterlich zu, denn die Räder kommen unter eine Art Guillotine. Beim sogenannten Impact-Test, der die schräge Anfahrt auf ein Hindernis wie einen Bordstein simuliert, wird das Rad liegend mit einem leichten Kippwinkel unter einem stumpfen Fallbeil fixiert. Danach saust das Fallbeil mit einem nach der zulässigen Radlast berechneten Gewicht (0,6-fache Radlast plus 180 in Kilogramm) aus einer definierten Höhe auf das äußere Felgen-horn. Es resultiert nicht nur ein ohrenbetäubender Schlag, sondern auch eine Verformung des getroffenen Felgenbereichs, die ein bestimmtes Maß nicht über-schreiten darf. Es dürfen keine Ausbrüche oder Undichtigkeiten auftreten. Der montierte Reifen muss nach dem Schlag den Luftdruck halten, um im Praxisfall eine Weiterfahrt zu ermöglichen.

Neben dem in die ZWARP-Prüfung integrierten Schlag auf das Felgeninnenhorn müssen Leichtmetallräder, die den Stern tragen wollen, zwei weitere Angriffe meistern. Dabei geht es im übertragenen Sinne mittelalterlich zu, denn die Räder kommen unter eine Art Guillotine. Beim sogenannten Impact-Test, der die schräge Anfahrt auf ein Hindernis wie einen Bordstein simuliert, wird das Rad liegend mit einem leichten Kippwinkel unter einem stumpfen Fallbeil fixiert. Danach saust das Fallbeil mit einem nach der zulässigen Radlast berechneten Gewicht (0,6-fache Radlast plus 180 in Kilogramm) aus einer definierten Höhe auf das äußere Felgen-horn. Es resultiert nicht nur ein ohrenbetäubender Schlag, sondern auch eine Verformung des getroffenen Felgenbereichs, die ein bestimmtes Maß nicht über-schreiten darf. Es dürfen keine Ausbrüche oder Undichtigkeiten auftreten. Der montierte Reifen muss nach dem Schlag den Luftdruck halten, um im Praxisfall eine Weiterfahrt zu ermöglichen.

Das zweite Guillotinieren läuft ähnlich ab, nur wird beim Radialschlag die Reifen-lauffläche des senkrecht stehenden Rades von dem Fallbeil getroffen, das mit großer Wucht bis auf die Felgenhörner durchschlägt. Auch hier darf die Schädigung nicht zum Ausfall des Rad-Reifen-Systems führen.

Verkannte Größe: Die Radverschraubung

Wie wichtig eine sichere Radverschraubung ist, bedarf keiner Erklärung. Der Weg dorthin ist allerdings nicht so simpel, wie gemeinhin angenommen wird. Deshalb wird mit einer speziellen Prüfanlage das Verschraubungssystem, bestehend aus Radschrauben, dem neuen Leichtmetallrad und der Fahrzeug-Radnabe, überprüft und gegebenenfalls optimiert. Entscheidende Größe für eine korrekte Radverschraubung ist das vorgeschriebene Drehmoment, mit der die Radschrauben angezogen werden müssen. Daraus ergibt sich eine definierte Vorspannung. Und diese Vorspannung ist für die Verbindung zwischen Rad und Fahrzeug verantwortlich. Hier betreiben die Ingenieure im Mercedes Technology Center MTC ein ausgiebiges Feintuning, damit die Verschraubung die höchstmögliche Sicherheit garantiert. Denn die Vorspannung wird von mehreren Faktoren beeinflusst: durch die Reibung des Schraubengewindes im Gewindegang der Radnabe, durch die Reibung des Schraubenkopfes in der Radkalotte und von den Kontaktflächen zwischen Rad, Bremsscheibe und Radnabe. Wäre die Reibung bei der Verschraubung zu gering, könnte sich die Radschraube bei dem vorgeschriebenen Anzugsmoment aufgrund der zu hohen Vorspannung überdehnen. So paradox es klingt, aber dieser Zustand kann zu einem Lockern der Verschraubung führen.

Wie wichtig eine sichere Radverschraubung ist, bedarf keiner Erklärung. Der Weg dorthin ist allerdings nicht so simpel, wie gemeinhin angenommen wird. Deshalb wird mit einer speziellen Prüfanlage das Verschraubungssystem, bestehend aus Radschrauben, dem neuen Leichtmetallrad und der Fahrzeug-Radnabe, überprüft und gegebenenfalls optimiert. Entscheidende Größe für eine korrekte Radverschraubung ist das vorgeschriebene Drehmoment, mit der die Radschrauben angezogen werden müssen. Daraus ergibt sich eine definierte Vorspannung. Und diese Vorspannung ist für die Verbindung zwischen Rad und Fahrzeug verantwortlich. Hier betreiben die Ingenieure im Mercedes Technology Center MTC ein ausgiebiges Feintuning, damit die Verschraubung die höchstmögliche Sicherheit garantiert. Denn die Vorspannung wird von mehreren Faktoren beeinflusst: durch die Reibung des Schraubengewindes im Gewindegang der Radnabe, durch die Reibung des Schraubenkopfes in der Radkalotte und von den Kontaktflächen zwischen Rad, Bremsscheibe und Radnabe. Wäre die Reibung bei der Verschraubung zu gering, könnte sich die Radschraube bei dem vorgeschriebenen Anzugsmoment aufgrund der zu hohen Vorspannung überdehnen. So paradox es klingt, aber dieser Zustand kann zu einem Lockern der Verschraubung führen.

Deshalb sollten die Radbolzen bei der Montage auch nicht eingefettet werden, weil dadurch die Reibung minimiert wird. Ist im umge-kehrten Fall die Reibung zu hoch, hätte die Verschraubung bei dem gegebenen Anzugsmoment nicht die nötige Vorspannung, das Rad könnte sich ebenfalls lösen. Deshalb ist es unbedingt notwendig, ausschließlich Mercedes-Benz Original Radschrauben zu verwenden, die eine optimale Reibung und damit die sichere Verschraubung garantieren. Mercedes-Benz vertraut hier auf die sicherste Art der Verschraubung mit Radbolzen, die sich mit einer kugelförmigen Kalotte hinter dem Schraubenkopf exakt in die ebenfalls kugelförmige Vertiefung um das Schrauben-loch des Rades fügen. Eine korrekte Vorspannung unterstützt auch die leicht konkave Kontaktfläche, mit der das Rad an der Radnabe des Fahrzeugs anliegt.

Deshalb sollten die Radbolzen bei der Montage auch nicht eingefettet werden, weil dadurch die Reibung minimiert wird. Ist im umge-kehrten Fall die Reibung zu hoch, hätte die Verschraubung bei dem gegebenen Anzugsmoment nicht die nötige Vorspannung, das Rad könnte sich ebenfalls lösen. Deshalb ist es unbedingt notwendig, ausschließlich Mercedes-Benz Original Radschrauben zu verwenden, die eine optimale Reibung und damit die sichere Verschraubung garantieren. Mercedes-Benz vertraut hier auf die sicherste Art der Verschraubung mit Radbolzen, die sich mit einer kugelförmigen Kalotte hinter dem Schraubenkopf exakt in die ebenfalls kugelförmige Vertiefung um das Schrauben-loch des Rades fügen. Eine korrekte Vorspannung unterstützt auch die leicht konkave Kontaktfläche, mit der das Rad an der Radnabe des Fahrzeugs anliegt.

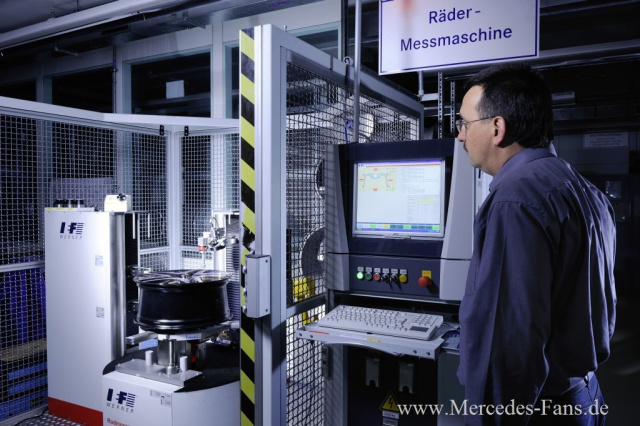

Finales Okay nach 3-D-Messmaschine und Sichtprüfung

10 Bilder

Fotostrecke | Mercedes-Fans Felgen Spezial: Alles rund um die Räder von Mercedes Benz: Teil 3: Bei der Produktentwicklung geht's rund

Zu dem Abnahmeprozess neuer Leichtmetallräder gehört auch die Kontrolle der geometrischen Daten mit einer 3-D-Messmaschine. Dieser Prozess läuft vollauto-matisch ab. Nach dem Einspannen des Testrades überprüft die Anlage mit höchster Präzision im Mikrobereich 20 Hauptmaße an 150 Punkten und vergleicht diese mit den abgespeicherten CAD-Daten. Nur wenn mehrere Räder auch diese Prüfung wie alle anderen Tests innerhalb der engen Toleranzen absolviert haben, führt das Team der Mercedes-Benz Räderentwicklung eine finale Prüfung zur Erteilung der endgül-tigen Freigabe durch. Trotz aller technischen Möglichkeiten sind diese Bewertungen mit dem Faktor Mensch wichtig. Im Einzelnen begutachtet das Team:

Lackqualität: In Ergänzung der Prüfungen im Korrosionsprüfzentrum wird die Lackierung auf Farbgebung, Schichtdicke, Einschlüsse oder Poren untersucht; außerdem müssen die Bereiche der Anlagefläche und die Radlöcher lackfrei sein.

Gussqualität: Keine Porosität oder oberflächliche Lunker

Mechanische Bearbeitung: Saubere Entgratung

Kontrolle des vorgegebenen Gewichts

Korrekte Kennzeichnung

Problemlose Montage des Ventils und des Sensors der Reifendruckkontrolle

Zugänglichkeit des Ventils bei der Reifendruckkontrolle mit tankstellenüblichen Befüllarmaturen

Korrekter Sitz des Nabendeckels

Rundlaufkontrolle

Felgen-Story Teil 1 oder Teil 2 verpasst? Kein Problem...

Mercedes-Fans Felgen Spezial Teil 1

Mercedes-Fans Felgen Spezial Teil 2

Keine Kommentare

Schreibe einen Kommentar